PEEK профилите имат широк спектър от приложения, разделени основно в следните направления на употреба:

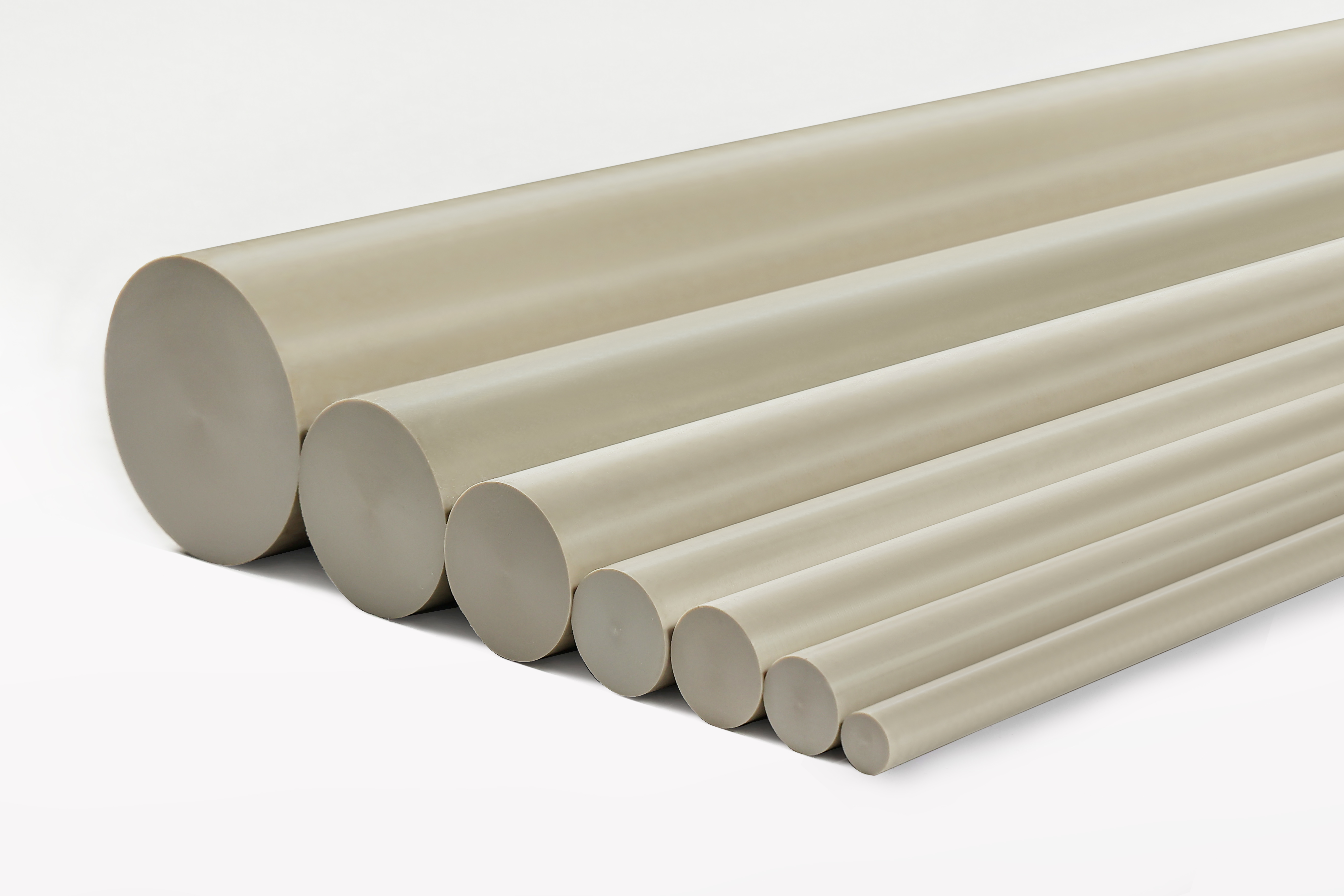

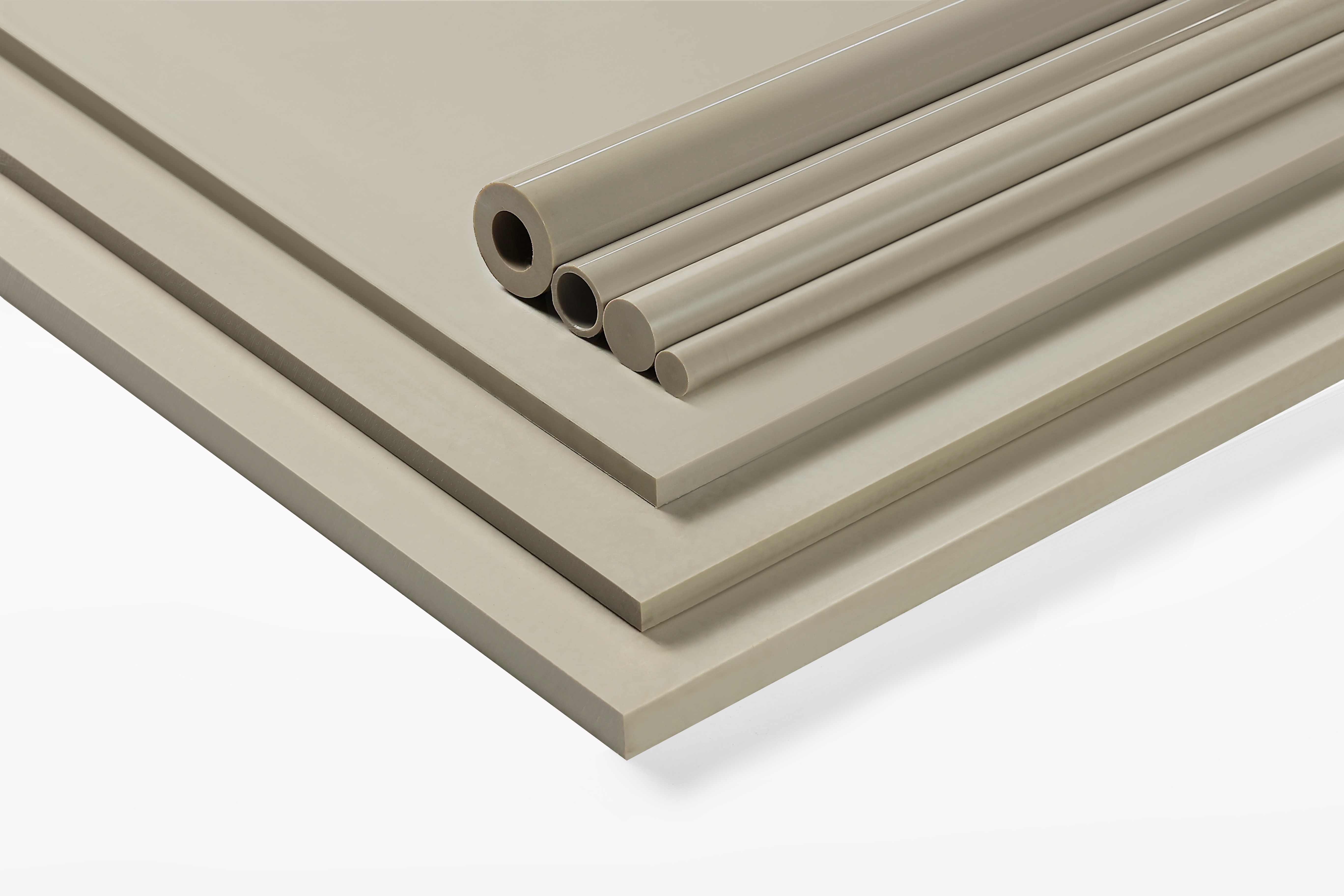

1.Механично оборудване:Смолата PEEK расте най-бързо на европейския пазар, особено на пазара на автомобилни части. По-конкретно, периферните части на двигателя, частите на трансмисията, частите на кормилното управление и т.н. всички използват PEEK пластмаси вместо някои традиционни скъпи метали като производствени материали. Докато автомобилната индустрия се адаптира към изискванията за миниатюризация, олекотяване и намаляване на разходите, търсенето на PEEK смола ще продължи да расте. Европейски модел кола има 44 части, които използват PEEK пластмаса вместо традиционни метални продукти.

2.Електронна индустрия: Производството на полупроводници и електрониката и електрическата индустрия се очаква да се превърнат в друга точка на растеж за приложенията на PEEK смола. В полупроводниковата индустрия, за да се постигне висока функционалност и ниска цена, размерът на силициевите пластини трябва да бъде по-голям и технологията на производство е по-напреднала. Ниско ниво на прах, ниско отделяне на газ, ниско разтваряне на йони и ниско водопоглъщане са специални изисквания за материалите на различно оборудване в процеса на производство на полупроводници. Това ще бъде мястото, където смолата PEEK може да покаже своята сила.

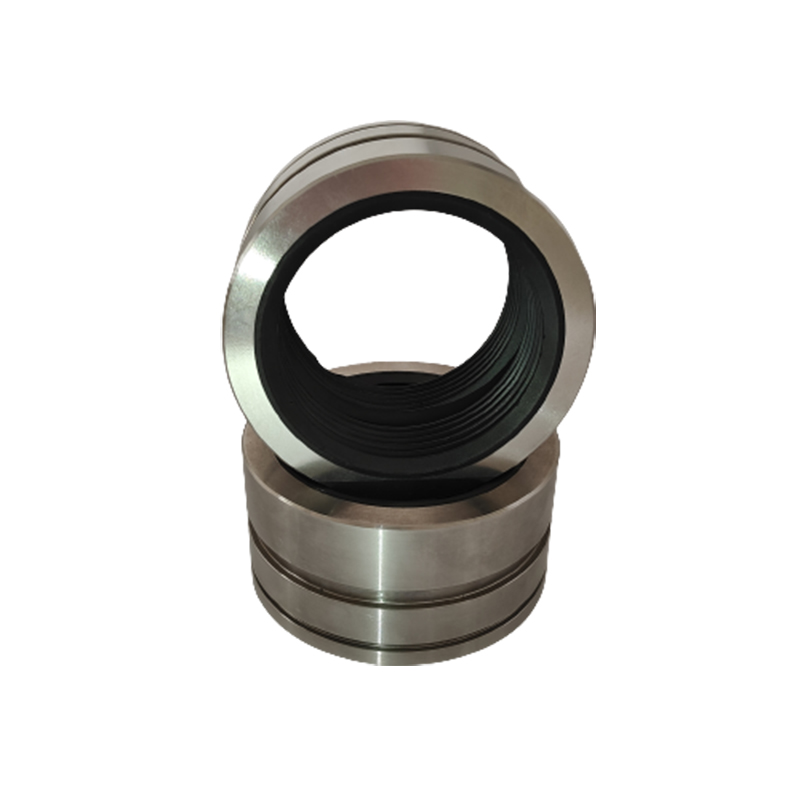

3.Площ на запечатване: Вентилите и тръбопроводите са много важни в индустриалния транспорт и проблемите с тяхното уплътняване заслужават внимание. Тъй като страните по света имат все по-високи изисквания за опазване на околната среда, спестяването на енергия, подобряването на транспортната ефективност и елиминирането на отпадъците са необходими изисквания. Повечето от материалите за седалките на клапаните и други уплътнения са направени от политетрафлуоретилен, найлон, графит, политетрафлуоретиленови композитни материали, пълни с въглеродни влакна/стъклени влакна, неръждаема стомана и други материали. Неговите предимства и недостатъци са очевидни: PTFE материалът има добра устойчивост на корозия, малък коефициент на триене и малък въртящ момент върху клапана, но е устойчив на температурна разлика и температурата за дългосрочна употреба е ≤200 ℃ и е лесен за пълзене и причиняване на изтичане; графитният материал е устойчив на висока температура и светлина в специфично тегло, но не е устойчив на натиск и лесно се счупва и причинява изтичане; найлоновият материал има добра устойчивост на натиск и твърдост и е сравнително евтин, но неговата устойчивост на корозия е далеч по-ниска от тази на PTFE, а устойчивостта му на температура е относително по-ниска от тази на PTFE; PTFE композитният материал с въглеродни влакна/стъклени влакна има подобрена устойчивост на натиск, устойчивост на износване и температурна устойчивост в сравнение с чистия PTFE материал, но тъй като 70% от основния материал от смола на материала все още е флуорорезин, той може да работи само при температура ≤ 250 ℃, а температурата за дългосрочна употреба е ≤200 ℃ и има слаба устойчивост на хидролиза; металните материали, като неръждаема стомана, имат добра устойчивост на топлина, устойчивост на натиск и устойчивост на корозия, но имат голям коефициент на триене, високо специфично тегло, не могат да възстановят еластичността и лош ефект на уплътняване.

Полиетеретеркетонът има добра цялостна производителност, устойчивост на корозия, устойчивост на температура и устойчивост на налягане, отлични механични свойства и има отличните свойства на тези материали.

Когато PEEK смола се използва вместо метал като техен материал, частите могат да бъдат направени леки, устойчиви на умора и без масла.

4.Нефтохимическа област: С подобряването на технологията за сондиране на нефт през последните години и все по-тежката среда, изискванията към оборудването стават все по-високи и техническите показатели като устойчивост на висока температура, устойчивост на корозия и устойчивост на високо налягане са подобрени. Композитните материали PEEK могат да разрешат добре тези проблеми. Те се използват под земята в инструменти за дърводобив, инструменти за сондиране, проводници и кабели, скелети на бобини, уплътнения, опорни пръстени и др.

5.Оборудване за медицински анализи:Тъй като PEEK може да издържи многократна стерилизация под високо налягане, той може да се използва в медицинско оборудване за производство на ендоскопски части, устройства за отстраняване на накип по зъбите и др. В допълнение, поради високата си якост и ниска разтворимост, PEEK се използва в колони за течна хроматография, тръби , аксесоари и др. за инструментален анализ. Освен това, тъй като PEEK има добра съвместимост с човешкото тяло, той успешно замени традиционния титанов метал като изкуствен костен материал.

6.Космонавтика:Лекото тегло, високата здравина и високата термична стабилност на PEEK го правят идеален материал в космическата област. Може да се използва за производство на части за самолетни двигатели, компоненти на горивната система и корпуси на авиационно електронно оборудване и др.